工場の省エネ対策に役立つアイデア。中小企業の事例や最新技術の活用法

近年の燃料や電力の価格高騰は、中小企業にとって大きな負担となっており、省エネルギー化がこれまで以上に重要になっています。「省エネ対策を講じなければ」「他社はどのように省エネに取り組んでいるのか知りたい」などと、情報収集をしている企業の方もいるのではないでしょうか。省エネ対策の一環で工場の統合を検討しており、「省エネ法」で規制している内容や義務について、調べている方もいるかもしれません。

今回は、製造業に携わる経営者や工場管理者の方に向けて、工場の省エネ対策のアイデアや事例を紹介します。省エネ法の規制内容についても取り上げていますので、ぜひ参考にしてください。

HELLO!GREENでは脱炭素経営の進め方に悩む中小企業さまに向けたお役立ち資料をご用意しています。ぜひご活用ください。

→資料を無料ダウンロードする

- エネルギーコストの高騰や取引先からの要請によって、工場における省エネ対策が急務となっています。

- 生産ラインの見直しや統合といった大規模な施策だけでなく、設備ごとにエネルギー効率の高いものに交換したり、センサーによる自動制御を導入したりするといった対策も有効です。

- 省エネ法で規制の対象となる工場は、 エネルギー管理者を配置し、定期的に報告書を提出する義務があります。

製造業における省エネ対策の重要性

日々業務に追われ、「省エネ対策を検討する時間がない」という方もいるかもしれません。しかし、エネルギーコストの高騰や、取引先から環境規制への対応が求められるなど、中小企業を取り巻く状況は厳しさを増しています。企業が直面する課題についてみていきましょう。

エネルギーコストの高騰

「電気代が高い」「生産コストが上がっている」などと感じている方も多いのではないでしょうか。近年、化石燃料や電力などエネルギーコストの高騰が深刻な問題となっています。

省エネ設備の導入など、省エネ対策には初期費用がかかるものもありますが、長期的にはエネルギーコストの削減につなげられます。

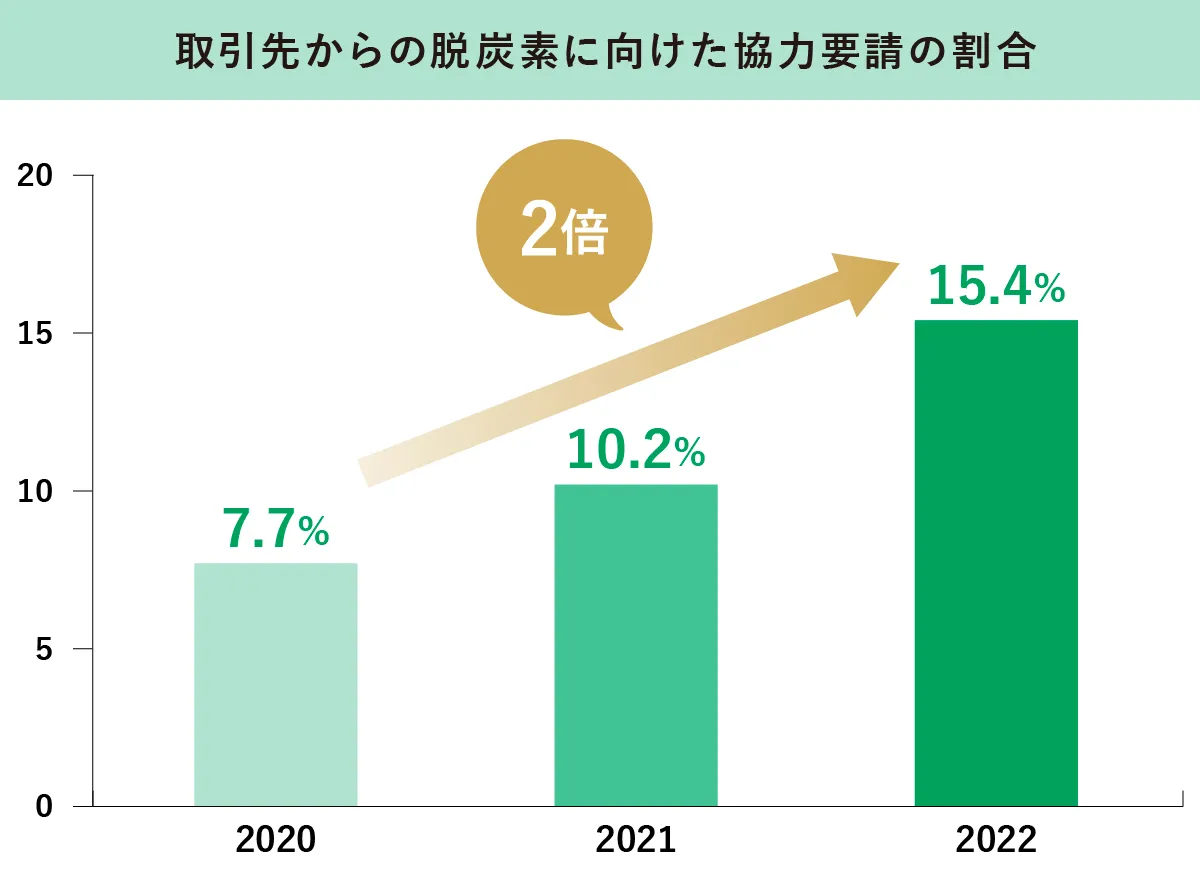

取引先から求められる「CO2削減」

大手自動車会社が部品会社にCO2排出量の削減を求めるケースなど、脱炭素経営に向けた協力要請が増加しています。

脱炭素経営への対応を先延ばしにし、従来のやり方を続けていると、競争力低下やイメージ悪化、取引停止といったリスクも考えられるでしょう。

このような背景から、省エネや脱炭素経営に取り組む第一歩として「中小企業版SBT」の認定を取得する企業が増加しています。環境問題に関する認定の中でも取得社数が多く、日本では704社(2024年3月時点)が取得しています。

【工場設備】すぐに実施できる省エネ対策

照明や空調といった一部の工場設備に絞って省エネ化を進める場合、比較的早期に投資回収が見込めます。以下に、設備ごとの省エネ対策のアイデアをまとめました。

省エネのアイデア一覧

【照明】

・LED照明器具を導入する

・明るさセンサー、人感センサーを導入する

【エアコン】

・エアコンのフィルターを清掃する

・日差しを遮断する

【コンプレッサー】

・エアー漏れを改修する

・コンプレッサーの吸気温度を低減する

・コンプレッサーの吐出圧力を減らす

【ポンプ・ファン】

・インペラの外形を適正化する

・換気ファンのサイズを変更する

・インバータを導入する

それぞれの省エネ対策について、詳しくみていきましょう。

照明

工場の照明に関する省エネアイデアを紹介します。

LED照明を導入する

LED照明は、消費電力を抑えられることと、寿命の長さがメリットです。

■一般電球と比べた場合の省エネ効果

- 消費電力:85%減

- 寿命:約40倍

また、蛍光灯と比べて発熱量が少ないため、室内の温度上昇を抑えられるのもメリットです。

省エネ効果の試算例

・更新前:従来型の蛍光灯300台

・点灯時間:年間2,500時間

→LED照明に更新した場合、年間で69%のエネルギーコスト削減が可能

参考:環境省『LED照明器具の導入』

明るさセンサー、人感センサーを導入する

LED照明と併せて、明るさセンサーや人感センサーなどの制御装置を導入すると、より効果的です。週末にブレーカーを落としたり、手元スイッチで間引いたりするなど、アナログな方法でも節電できますが、自動的に照明のオン・オフや明るさの調整ができれば、本来の業務に集中しやすくなるでしょう。

エアコン

工場のエアコンや空調設備、換気設備に関する省エネアイデアを紹介します。

エアコンのフィルターを清掃する

エアコンのフィルターが目詰まりすると、風量低下の原因となります。こまめな清掃によってエアコンの性能低下を防ぐことで、消費電力の増加を抑制できます。清掃方法がわからない場合や、分解が必要な場合は、専門のクリーニング業者に依頼しましょう。

日差しを遮断する

日差しによって工場内の温度が上昇するのを抑えることで、エアコンの稼働を控えられ、省エネにつながります。

日差しを遮断するために使えるもの

・遮熱、遮光フィルム

・外付けブラインド、シェード

・遮熱塗料

上記を参考に、場所に適したものを検討するとよいでしょう。窓の内側にブラインドなどを設置する方法もありますが、一般的に、遮熱は建物の外側で行う方がより高い効果を発揮します。

コンプレッサー

工場のコンプレッサーに関する省エネアイデアを紹介します。

エアー漏れを修理する

継手部分やフィルターなどからのエアー漏れを修理することで、コンプレッサーの省エネにつながります。コンプレッサー本体のほか、安全弁、バルブ、ドレントラップなど関連する設備も点検しておきましょう。

コンプレッサーの吸気温度を低減する

空冷式コンプレッサーにおいて、吸気温度が高いとコンプレッサーへの負荷が増加し、消費電力の増加につながります。吸気ガラリの面積を広くすることも有効な対策のひとつ。換気ファンの能力が向上し、コンプレッサーの吸気温度を低減できます。

コンプレッサーの吐出圧力を減らす

コンプレッサーの設定圧力を下げることで省エネにつながります。使用側の必要圧力に対して、設定圧力が高すぎないか確認しましょう。また、吸気フィルターが目詰まりすると、吸い込み圧力が低下し、コンプレッサーの負荷が増加する原因となります。設定圧力の適正化には、定期的なメンテナンスも必要でしょう。

ポンプ・ファン

工場のポンプ・ファンに関する省エネのアイデアを紹介します。

インペラの外形を適正化する

最適なインペラの外形を選定することで、ポンプのエネルギー効率を向上できます。適切なインペラ外径は、ポンプの運転条件とインペラの種類によって異なります。実際にどのような条件下で使用されるのかを確認し、ポンプメーカーに相談するのもよいでしょう。

換気ファンのサイズを変更する

風量や換気量など、必要最低限のパワーをもつ設備に交換することで、消費電力を抑えられます。必要な換気量に対して過剰なプーリ(滑車)を使用している場合、適切なサイズに変更することで動力損失を改善できます。

インバータを導入する

インバータとは、モーターの回転数を制御する装置です。インバータを導入することで、必要最低限のエネルギーでモーターを稼働でき、省エネを実現できます。水洗ポンプやスクラバーファンなどの工場設備に有効なアイデアです。

柔軟な運転制御ができるため、ポンプやファンへの負荷の変動が大きいケースで特に有効です。

【企業事例】産業別の省エネ対策

「他の企業ではどのような取り組みを行っているのか」「効果は出ているか」など、気になっている方もいるでしょう。省エネに関する企業事例を紹介します。

事例1.加工食品などの製造工場

ヤマキ株式会社

・複数の生産ラインを統合

・エネルギーマネジメントシステムを導入

・LPG高効率ボイラを導入(5台)

・空冷式チリングユニット(8台)

・LED照明を導入(951台)

<省エネルギー率>※

22.7%

※省エネルギー率:年間の省エネルギー量を導入前の年間エネルギー使用量で割った数値

加工調味料などの製造・販売を手掛けるヤマキ株式会社。工程別に分かれていた2つの生産ラインを統合し、ひとつのラインで管理できるように改善しました。

これにより、生産ラインの消費エネルギーが約半分になったことに加え、生産性も向上しています。また、EMSとも呼ばれるエネルギーマネジメントシステムを導入したことで、既存設備の見える化も実現。各設備の設定の最適化を実現しています。

参考:一般社団法人環境共創イニシアチブ『複合課題を解決した生産ラインの統合省エネルギー事業』

事例2.衣料品の縫製工場

株式会社和興ニット岩手

・蛍光灯をLED照明に交換(50台)

・石油ストーブ、クーラーの代わりに、高効率電気式パッケージエアコン(5台)を導入

・変圧器の更新(2台)

<省エネルギー率>

56.7%

衣料のOEMメーカーである株式会社和興ニット岩手では、工場のランニングコストの削減が課題でした。そこで、エネルギー効率のよい照明やエアコン、高性能の変圧器などの設備更新を実施。

これにより、ランニングコストを約70%削減、金額にして年間約100万円のコストダウンに成功しています。

事例3.ダイカスト部品の製造工場

中日本ダイカスト工業株式会社

・金属溶解の工程に燃焼式、バッチ式溶解炉を導入(1台)

・LED照明など高効率照明を導入(528台)

<省エネルギー率>

54.6%

溶融した金属を金型に圧入して成形するダイカスト部品の製造を手掛ける、中日本ダイカスト工業株式会社。抜本的な省エネ施策として、事業場の使用エネルギーのうち50%を占める工業炉や、照明の設備更新を実施しました。

既存設備と比べて故障率の低下も実現でき、運用コストを年間約750万円削減できています。

事例4.プラスチック製品などの製造工場

株式会社セイコーレジン

・LED照明など高効率照明を導入(293台)

・生産工程に産業用モーター(圧縮機)を導入(1台)

<省エネルギー率>

61%

株式会社セイコーレジンは、射出成形金型やプラスチック製品を手掛けています。工場の照明として従来は水銀灯を使用していましたが、LEDの高天井用の器具に変更。産業用モーターも導入し、エネルギーコストを年間約550万円削減できています。

参考:一般社団法人環境共創イニシアチブ『つなぐ省エネ~省エネ補助金の活用事例~』

効果的な省エネ対策のポイント。まず現状を正確に把握しよう!

省エネ対策を考える際に、自社の現状を正確に把握できているでしょうか?実際に省エネ施策を成功させている企業の多くが、まず自社の排出量を把握し、具体的な目標を設定してから、戦略を検討しています。

詳しい事例や取り組みのポイントについては、脱炭素経営の進め方がわかる資料をご用意しています。 貴社の戦略づくりにぜひお役立てください。

→無料ダウンロードしてみる

【次世代型工場】最新技術による省エネ対策

IoTやAIを駆使したスマート工場では、設備の稼働データを解析し、最適化することで、エネルギー消費を大幅に削減します。最新技術を活用した工場の省エネ対策を詳しくみていきましょう。

IoTによるエネルギー効率化

IoTを活用することで、工場設備の稼働状況などをリアルタイムで監視できます。これにより、異常やエネルギーの浪費があった場合も、速やかに対策を講じることが可能になります。

■IoT活用例

| 稼働状況の可視化 | 工場設備のエネルギー使用量をリアルタイムに可視化することで、無駄なエネルギー消費を見つけやすくなる |

| エネルギー使用量の可視化 | 設備の稼働状況を監視し、最適なタイミングで起動・停止させる |

AIの予測に基づく稼働の最適化

IoTとAIを組み合わせることで、人の手で行っていた機器の操作や管理を自動化できます。例えば、外気温に応じて空調の設定を最適化するなど、機器や設備の自動制御も可能でしょう。

また、IoT機器から収集される膨大なデータをAIが分析することで、設備の故障やトラブルを事前に予測する「予知保全」も効果的です。故障が起こる前にメンテナンスを行うことで、設備停止によるロスを最小限に抑えられます。

IoTとAIを活用することで、人の手を介さずに機器の効率的な運用が可能となり、省エネ効果とコスト削減が期待できます。

■AI活用例

| 稼働状況の最適化 | 変化する状況に応じて設備を制御することで、無駄なエネルギー消費を抑える |

| 故障やトラブルの予測 | 故障前にメンテナンスすることで、結果的にロスを防ぐ |

工場の省エネ対策のステップ

工場の省エネに取り組む際は、以下のステップを繰り返しながら、現状を改善していくことが重要です。

| ステップ1. | 現状を分析する、目標や計画を立てる、管理体制を作る |

| ステップ2. | 計画を実施する |

| ステップ3. | 効果を検証する |

| ステップ4. | 計画を改善する、管理方法を見直す |

省エネに取り組む際に「どこから手を付けたらいいのだろうか」「社内で意見が分かれる」などと悩む方もいるかもしれません。そのような際は、第三者の意見も参考にして検討すると進めやすいでしょう。

現状診断や省エネ施策を提案する民間サービスのほか、中小企業の省エネ化を総合的に支援する国の事業である「省エネお助け隊」などのサポートプランを利用するのもおすすめです。

工場の省エネ対策に活用できる補助金制度

工場の省エネ対策に活用できる補助金制度を紹介します。

| 省エネルギー投資促進に向けた支援補助金 | 生産ラインの集約など、工場全体で省エネ化を図る取り組みや、設備単位の入れ替えを支援 【中小企業の場合】 設備、設計、工事にかかる費用の1/2以内を補助(先進的設備を導入し、規定の条件を満たす場合の補助率は2/3以内) |

| 省エネルギー設備投資利子補給金助成事業費 | 工場での省エネ設備の新設・増設などを支援。民間金融機関などから融資を受ける事業者に対して利子補給を行う |

| 省エネ・非化石転換補助金 | 工場・事業場における、省エネルギー性能の高い設備・機器や、非化石エネルギーを使用する設備・機器への更新などを支援 |

「省エネルギー投資促進に向けた支援補助金」では、化石燃料から電気への転換など、脱炭素につながる設備更新も支援しています。ほかに、自治体によって独自の補助金制度を実施している場合もあるので、調べてみてはいかがでしょうか。

以下の記事では、企業の省エネや脱炭素に関する投資で活用できる補助金について詳しく紹介しています。

参考:資源エネルギー庁『各種支援制度』

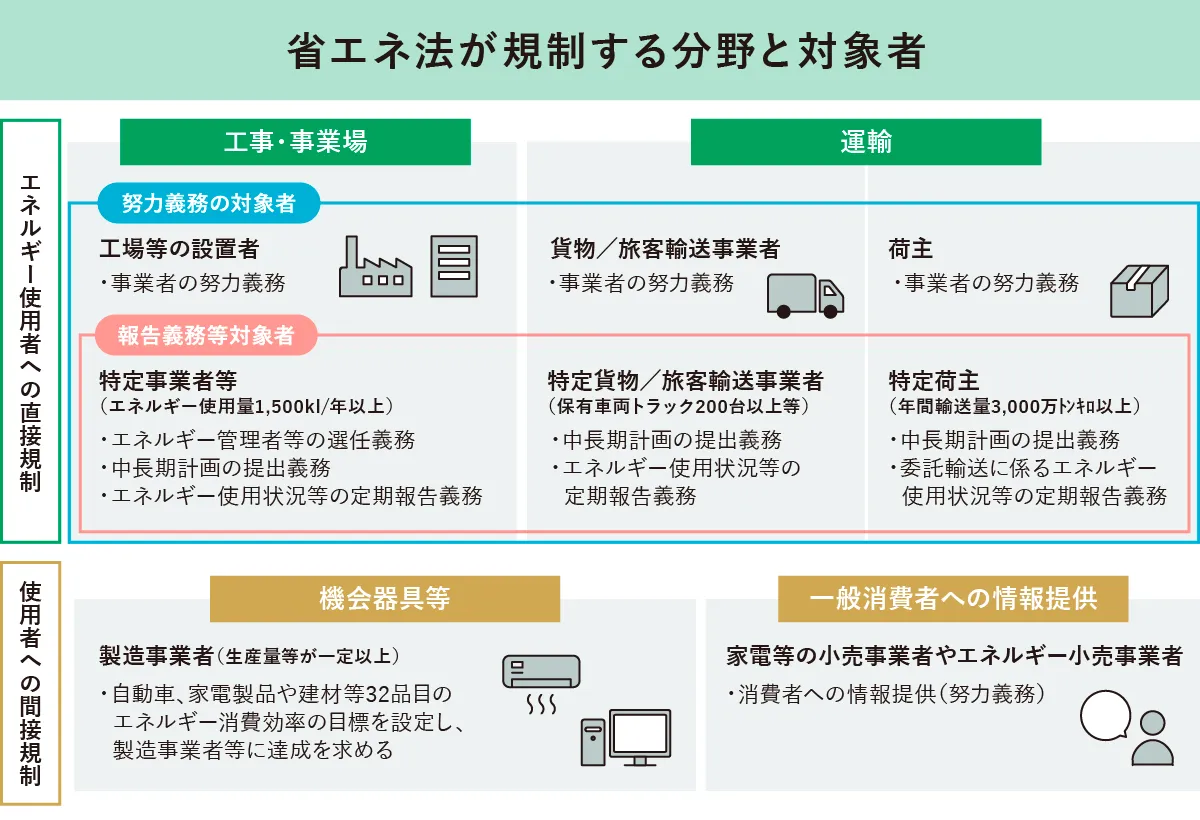

省エネ法のエネルギー管理指定工場とは?基準と規制対象

省エネ法とは、エネルギー使用を合理化することで、エネルギーの安定供給の維持につなげていくことを目的とした法律です。以下の図に記載されている「報告義務等対象者」は、エネルギー使用状況などを年に1回報告する義務があります。

エネルギー使用量によって「第一種」「第二種」に分類

事業者全体の年間エネルギー使用量が1,500kl(原油換算)以上の場合は、省エネ法に基づき、国への届け出が必要となります。また、ひとつの工場で年間1,500kl以上のエネルギーを使用する場合は、各工場で以下のように区分別に指定を受ける必要があります。

| 特定事業者または特定連鎖化事業者 (事業者全体の年間エネルギー使用量が1,500kl以上) | |

| 第一種エネルギー管理指定⼯場等 | 第二種エネルギー管理指定⼯場等 |

| ひとつの工場での年間エネルギー使用量が3,000kl~ | ひとつの工場での年間エネルギー使用量が1,500~3,000kl |

※年間エネルギー使用量は年度ごとに区切る

管理者の選任と報告書の提出が義務

省エネ法で規定されている義務は、次のとおりです。

| 年間エネルギー使⽤量 | 1,500kl以上(事業者全体) |

| 事業者の区分 | 特定事業者、特定連鎖化事業者、認定管理統括事業者(管理関係事業者を含む) |

| 事業者の義務 | エネルギー管理統括者およびエネルギー管理企画推進者を選任 |

| 【提出する書類】 ・エネルギー使⽤状況届出書(指定時のみ) ・エネルギー管理統括者などの選解任届出書(選解任時のみ) ・定期報告書(毎年度)及び中⻑期計画書(原則毎年度) | |

| 【必要な取り組み】 ・判断基準に定めた措置の実践(管理標準の設定、省エネ措置の実施など) ・指針に定めた措置の実践(燃料転換、稼働時間の変更など) | |

| 事業者の⽬標 | 中⻑期的にみて年平均1%以上のエネルギー消費原単位、または電気需要最適化評価原単位の低減 |

「第⼀種エネルギー管理指定⼯場等」または「第⼆種エネルギー管理指定⼯場等」に指定された工場では、工場ごとに以下の義務を負います。

- 「エネルギー管理者(またはエネルギー管理員)」の選任

- 「定期報告書」の提出

2023年4月に省エネ法が改正され、非化石エネルギーへの転換も求められるようになりました。以下の記事では、改正省エネ法の内容について詳しく紹介しています。

自社に適した方法で工場の省エネを実現しよう

今回の記事で紹介した事例では、照明のLED化や生産設備の統合など、さまざまな省エネ対策がありました。設備投資が難しい場合は、メンテナンスや運用方法を見直すほか、補助金の活用も検討するとよいでしょう。エネルギーコスト高騰や脱炭素化の流れを受けて、工場の省エネ対策は重要性を増しています。専門家による支援も活用しながら、自社に最適な省エネ施策を検討してみてはいかがでしょうか。

HELLO!GREENでは、これから脱炭素経営に取り組む中小企業の皆さまに向けて、有益な情報を発信しています。環境省認定制度「脱炭素アドバイザー アドバンスト」にも認定されている 「炭素会計アドバイザー」資格を持つ専門スタッフの知見を活かし、わかりやすく信頼できる記事づくりに努めています。